Таблеточный пресс — это важная часть оборудования в фармацевтической, нутрицевтической и косметической промышленности, предназначенная для преобразования порошкообразных веществ в твердые однородные таблетки. Эти машины имеют решающее значение для обеспечения последовательности в производстве таблеток, позволяя производителям выпускать большие партии таблеток с точными дозировками и единообразной формой. Понимание механики, важности давления таблеток и типов таблеточных прессов жизненно важно для любого, кто занимается производством таблеток.

Механика таблеточного пресса

Таблеточный пресс для производства таблеток работает в несколько хорошо скоординированных этапов, каждый из которых имеет решающее значение для производства высококачественных таблеток:

1. Подготовка материала : Перед началом процесса прессования необходимо тщательно подготовить порошкообразные ингредиенты. Часто это включает смешивание активных фармацевтических ингредиентов (АФИ) с эксципиентами, такими как связующие, наполнители и смазочные вещества. Цель состоит в том, чтобы создать однородную смесь, которая будет плавно поступать в пресс и равномерно прессоваться.

2. Заполнение матрицы : подготовленный порошок подается в бункер машины, который затем переносит материал в полость матрицы. Полость матрицы представляет собой полое пространство, которое определяет форму и размер готовой таблетки. Точность заполнения полости матрицы имеет решающее значение, поскольку она влияет на вес и однородность таблетки.

3. Предварительное сжатие : На этом начальном этапе сжатия к порошку применяется легкое давление для удаления воздуха, захваченного внутри материала. Этот шаг формирует рыхлую компактную массу, известную как «слизень», которая помогает улучшить однородность и твердость конечной таблетки.

4. 1 Основное сжатие : Этап основного сжатия включает в себя приложение более высокого, контролируемого давления к заготовке. Эта сила прессует порошок в плотную, твердую таблетку. Верхний и нижний пуансоны пресса оказывают это давление одновременно, при этом полость матрицы обеспечивает сохранение формы и размера таблетки. Величина давления, приложенного на этом этапе — называемая давлением таблетки — имеет решающее значение для обеспечения того, чтобы таблетки имели желаемую твердость, долговечность и свойства растворения.

5. Выталкивание : После сжатия нижний пуансон поднимается, выталкивая новообразованную таблетку из полости матрицы. Затем таблетка направляется в зону сбора, где ее можно осмотреть для контроля качества. Современные таблеточные прессы часто включают механизмы для обнаружения и отбраковки любых таблеток, которые не соответствуют заданным стандартам, например, с неправильным весом или недостаточной твердостью.

6. Контроль качества : Таблетки подвергаются строгим проверкам качества, чтобы гарантировать, что они соответствуют всем требуемым спецификациям. Это может включать тестирование на твердость, толщину и вес, а также проведение тестов на растворение, чтобы убедиться, что таблетки будут высвобождать свои активные ингредиенты надлежащим образом при приеме внутрь.

Давление таблетки: важность силы сжатия

Давление таблетки относится к силе, прикладываемой таблеточным прессом на этапе прессования. Это давление должно быть тщательно откалибровано и проконтролировано, поскольку оно напрямую влияет на качество конечного продукта. Правильная величина давления имеет важное значение для производства таблеток, которые не слишком мягкие (что может привести к их поломке или рассыпанию) и не слишком твердые (что может затруднить их растворение или привести к их растрескиванию во время выталкивания).

На оптимальное давление пилюли для конкретной таблетки влияют несколько факторов, в том числе:

· Свойства материала : характеристики прессуемого порошка или гранул, такие как размер частиц, содержание влаги и текучесть, влияют на величину давления, необходимую для создания стабильной таблетки.

· Размер и форма таблетки : Таблетки большего размера или более сложной формы могут потребовать более высокого давления для обеспечения равномерного уплотнения всей таблетки.

· Требуемая твердость таблетки : предполагаемое использование таблетки, например, должна ли она быстро растворяться или выдерживать обработку во время упаковки и транспортировки, также определяет необходимое давление таблетки.

Правильно откалиброванное давление таблеток гарантирует, что таблетки достаточно прочны, чтобы выдержать упаковку и транспортировку, и при этом эффективно растворяться в организме. Достижение правильного баланса этих факторов имеет решающее значение для производства высококачественных таблеток, которые соответствуют как нормативным стандартам, так и ожиданиям потребителей.

Типы таблеточных прессов: однопуансонные и роторные

Таблеточные прессы бывают двух основных типов: однопуансонные и роторные, каждый из которых подходит для различных производственных нужд и масштабов.

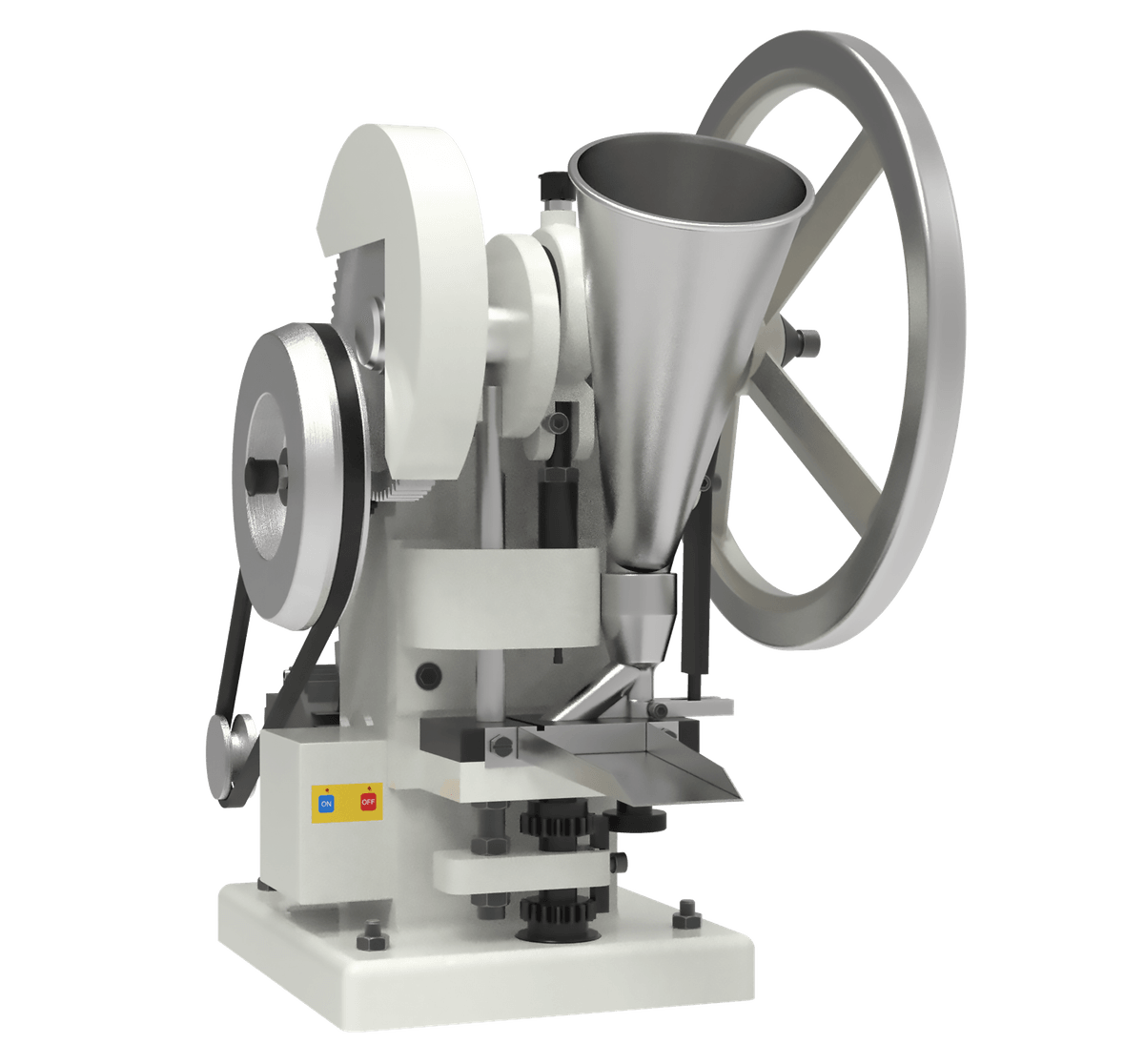

Однопуансонный таблеточный пресс

Однопуансонный таблеточный пресс работает с одной матрицей и парой пуансонов (верхним и нижним). Этот тип пресса обычно используется для мелкосерийного производства, например, в научно-исследовательских лабораториях или для производства индивидуальных партий таблеток. Простота однопуансонного пресса делает его легким в эксплуатации и обслуживании, поэтому он предпочтителен в средах, где гибкость и простота использования важнее скорости производства.

· Преимущества : Однопуансонные прессы, как правило, менее дороги, их легче чистить и обслуживать, а также они универсальны с точки зрения размера и формы производимых ими таблеток.

· Ограничения : Однако они не подходят для крупномасштабного производства из-за низкой производительности, поскольку за один цикл штамповки они могут изготавливать только одну таблетку.

Роторный таблеточный пресс

· Преимущества : Ротационные прессы могут производить тысячи таблеток в час, что делает их идеальными для крупномасштабного фармацевтического производства. Они также способны производить таблетки различных форм и размеров с высокой точностью и постоянством.

· Ограничения : Эти машины более сложны, требуют более обширного обслуживания и опыта оператора. Они также более дороги, как с точки зрения первоначальных инвестиций, так и эксплуатационных расходов.

Для производителей, желающих масштабировать производство, сохраняя при этом высокое качество, ротационные прессы часто являются предпочтительным выбором. Такие компании, как LTPM CHINA, предлагают ряд ротационных таблеточных прессов, разработанных для удовлетворения потребностей крупномасштабных производственных сред. Посетите LTPM CHINA , чтобы изучить доступные варианты.

Выбор правильного таблеточного пресса для ваших нужд

При выборе таблеточного пресса важно учитывать масштабы вашего производства, типы таблеток, которые вам нужно производить, и особые требования вашей операции. Для мелкосерийного или лабораторного использования может быть достаточно однопуансонный пресс. Однако для крупносерийного производства роторный пресс, вероятно, является лучшим вариантом из-за его более высокой производительности и большей эффективности.

соображения стоимости . Хотя ротационные прессы обеспечивают более высокую производительность, они требуют более высоких первоначальных затрат и более сложных требований к обслуживанию. Крайне важно сбалансировать эти факторы с долгосрочными преимуществами, такими как улучшенная скорость и последовательность производства, что может привести к повышению общей эффективности затрат.

LTPM CHINA предлагает как однопуансонные, так и роторные таблеточные прессы, адаптированные под различные производственные потребности. Благодаря передовым технологиям, прочной конструкции и всесторонней поддержке их машины разработаны для обеспечения надежной производительности и высококачественных таблеток. Чтобы найти подходящий таблеточный пресс для вашего производства, посетите LTPM CHINA .

Подводя итог, можно сказать, что прессы для таблеток являются жизненно важными инструментами в производстве твердых таблеток. Понимание того, как они работают, важности давления таблеток и различий между однопуансоновыми и роторными прессами может помочь вам выбрать правильное оборудование для ваших производственных нужд, гарантируя постоянное качество и эффективность.